Сушильный барабан

Назначение

Сушильный барабан предназначен для сушки сыпучих материалов топочными газами в различных отраслях промышленности: строительных материалов, металлургической, химической, стекольной и т. д.

В промышленности строительных материалов сушильный барабан устанавливается в технологических линиях для тепловой сушки и обжига гипса, известняка, глины, песка, мела и др. сыпучих материалов крупностью частиц от 0 до 80 мм в зависимости от диаметров применяемых барабанов.

Данные сушилки являются прямоточными, т.е. подача материала и топочных газов осуществляется параллельно.

Температура топочных газов, поступающих в барабан, не должна превышать 600 - 900°С. При более высокой температуре внутренние перегородки корпуса быстро перегорают, а материал может потерять свои свойства или воспламениться. Температура дымовых газов на выходе из барабана составляет 100-200 0С, температура материала - около 100°С.

Сушильный барабан имеет ряд преимуществ перед другими сушилками (например, пневматическими или паровыми трубчатыми):

- благодаря непрерывному перемешиванию при вращении сушилки частицы высушиваемого материала соприкасаются с газами очень короткое время, что позволяет применять более высокую температуру газов;

- применение газов с высокой температурой делает эти сушилки очень экономичными как по расходу тепла, так и по расходу энергии;

- барабанная сушилка имеет сравнительно большую производительность;

- при использовании определённых типов насадок, в этих сушилках можно подсушивать кусковые материалы, не обладающие сыпучими свойствами.

Сушильный барабан (барабанная сушилка) - Устройство.

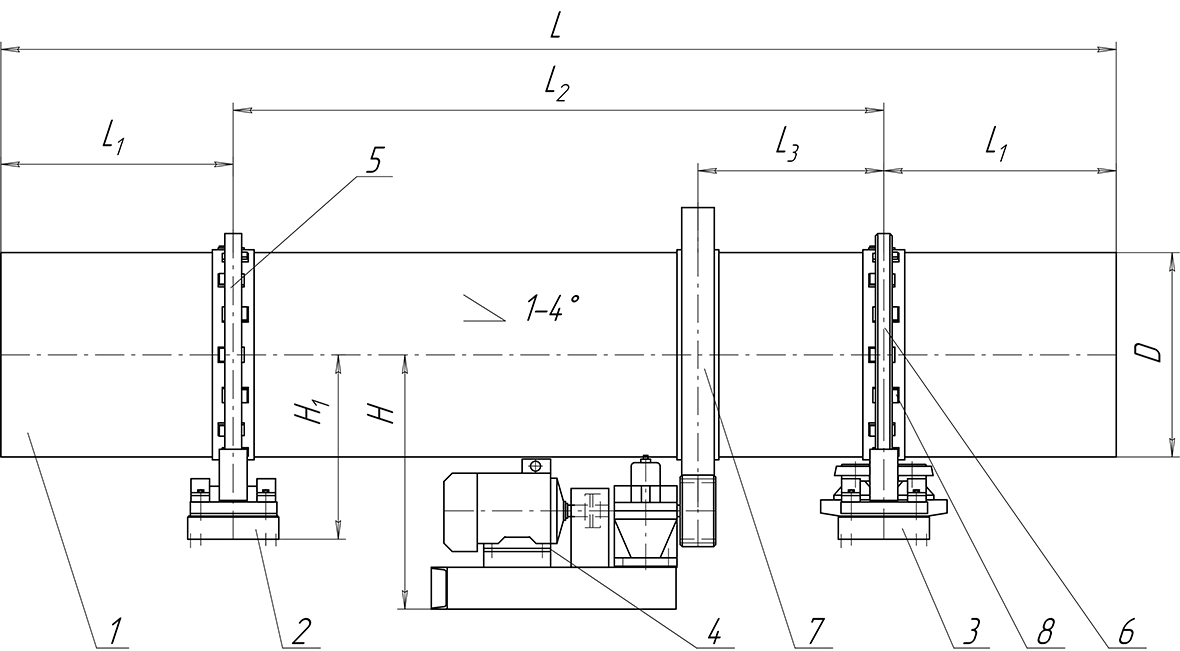

Барабанная сушилка состоят из корпуса 1 с внутренними насадками, станции опорной 2, станции опорно-упорной 3, привода 4.

Цилиндрический корпус 1 двумя бандажами (опорным 5 и опорно-упорным 6) опирается на роликовые опоры 2 и 3. Вращается барабан с частотой 3 –7,5 об/мин от привода 4 через зубчато - венцовую пару 7. Опорные ролики и приводной механизм монтируются на рамах, установленных под углом 1 - 4° к горизонту и закрепленных на фундаментах.

Сушильный барабан - Размеры

|

Диаметр бараб. D,мм |

L=4000,мм |

L=6000,мм |

L=8000,мм |

L=10000,мм |

L=12000,мм |

L=14000,мм |

L=16000,мм |

L=20000,мм |

L=22000,мм |

L3 |

Н |

Н1 |

|||||||||

|

L1 |

L2 |

L1 |

L2 |

L1 |

L2 |

L1 |

L2 |

L1 |

L2 |

L1 |

L2 |

L1 |

L2 |

L1 |

L2 |

L1 |

L2 |

||||

|

1000 |

850 |

2300 |

1250 |

3500 |

1650 |

4700 |

2050 |

5900 |

2500 |

7000 |

- |

- |

- |

- |

- |

- |

- |

- |

800 |

1140 |

1000 |

|

1200 |

- |

- |

1250 |

3500 |

1650 |

4700 |

2050 |

5900 |

2500 |

7000 |

2900 |

8200 |

- |

- |

- |

- |

- |

- |

800 |

1210 |

1110 |

|

1600 |

- |

- |

1250 |

3500 |

1650 |

4700 |

2050 |

5900 |

2500 |

7000 |

2900 |

8200 |

- |

- |

- |

- |

- |

- |

925 |

1585 |

1370 |

|

2000 |

- |

- |

- |

- |

1650 |

4700 |

2050 |

5900 |

2500 |

7000 |

2900 |

8200 |

3350 |

9300 |

- |

- |

- |

- |

925 |

2215 |

1920 |

|

2200 |

- |

- |

- |

- |

- |

- |

2050 |

5900 |

2500 |

7000 |

2900 |

8200 |

3350 |

9300 |

4150 |

11700 |

- |

- |

2000 |

2260 |

2000 |

|

2800 |

- |

- |

- |

- |

- |

- |

- |

- |

2500 |

7000 |

2620 |

8760 |

3350 |

9300 |

4150 |

11700 |

5150 |

11700 |

2500 |

2340 |

2230 |

L – длина корпуса барабана L1 – расстояние от края барабана до оси бандажа

L2 – расстояние между осями бандажей L3 – расстояние от оси бандажа до оси венца

Н – расстояние от оси барабана до рамы двигателя Н1 - расстояние от оси барабана до опор

Технические характеристики барабанов Æ 1,0 м

|

|

Длина корпуса барабана, мм |

|||||

|

4000 |

6000 |

8000 |

10000 |

12000 |

||

|

Производительность по кварцевому песку, т/час при начальной влажности 10%, конечной влажности 0,5 |

1-2,2 |

2,5-3,5 |

3,5-4,5 |

4,5-5,5 |

5,5-6,5 |

|

|

Объем корпуса барабана, м3 |

3,14 |

4,72 |

6,28 |

7,85 |

9,42 |

|

|

Масса, кг |

2320 |

2970 |

3620 |

4270 |

4920 |

|

|

Частота вращения барабана, об/мин |

3,7/5/7,5 |

|||||

|

Угол наклона корпуса барабана к горизонту, град |

1-4 |

|||||

|

Редуктор |

1Ц2У-160-40-12(21) |

1Ц2У-200-40-12(21) |

||||

|

Двигатель |

Типоразмер |

5А132М8/6/4 |

5А160 S8/6/4 |

|||

|

Мощность, кВт |

2,8 / 3,0 / 6,0 |

4 / 4,5 / 7,5 |

||||

|

Частота вращения, об/мин |

750 / 1000 / 1500 |

|||||

Технические характеристики барабанов Æ 1,2 м

|

|

Длина корпуса барабана, мм |

|||||

|

6000 |

8000 |

10000 |

12000 |

14000 |

||

|

Производительность по кварцевому песку, т/час при начальной влажности 10%, конечной влажности 0,5 |

3,5-4,5 |

4,5-6,0 |

6,0-7,5 |

7,5-9,0 |

9,0-10,5 |

|

|

Объем корпуса барабана, м3 |

6,78 |

9,05 |

11,31 |

13,57 |

15,83 |

|

|

Масса, кг |

5470 |

6450 |

7430 |

8410 |

9390 |

|

|

Частота вращения барабана, об/мин |

3,5/5,2/6,5 |

|||||

|

Угол наклона корпуса барабана к горизонту, град |

1-4 |

|||||

|

Редуктор |

1Ц2У-200-40-12(21) |

1Ц2У-250-40-12(21) |

||||

|

Двигатель |

5А160 S8/6/4 |

5А160 S8/6/4 |

4А180М8/6/4 |

|||

|

4 / 4,5 / 7,5 |

4 / 4,5 / 7,5 |

8 / 10 / 12,5 |

||||

|

750 / 1000 / 1500 |

750 / 1000 / 1500 |

|||||

Технические характеристики барабанов Æ 1,6 м

|

|

Длина корпуса барабана, мм |

|||||

|

6000 |

8000 |

10000 |

12000 |

14000 |

||

|

Производительность по кварцевому песку, т/час при начальной влажности 10%, конечной влажности 0,5 |

7,0-9,0 |

9,0-11,5 |

11,5-14,0 |

14,0-16,0 |

16,0-18,0 |

|

|

Объем корпуса барабана, м3 |

12,06 |

16,08 |

20,1 |

24,13 |

28,15 |

|

|

Масса, кг |

9650 |

11200 |

12750 |

14300 |

15850 |

|

|

Частота вращения барабана, об/мин |

3,14/4,15/6,2 |

|||||

|

Угол наклона корпуса барабана к горизонту, град |

1-4 |

|||||

|

Редуктор |

1Ц2У-250-31,5-12(21) |

1Ц2У-250-31,5-12(21) |

||||

|

Двигатель |

Типоразмер |

4А180М8/6/4 |

5А200М8/6/4 |

|||

|

Мощность, кВт |

8/ 10/ 12,5 |

10,0 / 12,0 / 17,0 |

||||

|

Частота вращения, об/мин |

750 / 1000 / 1500 |

|||||

Технические характеристики барабанов Æ 2,0 м

|

|

Длина корпуса барабана, мм |

|||||

|

8000 |

10000 |

12000 |

14000 |

16000 |

||

|

Производительность по кварцевому песку, т/час при начальной влажности 10%, конечной влажности 0,5 |

14,0-17,0 |

17,0-20,0 |

20,0-25,0 |

25,0-29,0 |

29,0-32,0 |

|

|

Объем корпуса барабана, м3 |

25,13 |

31,42 |

37,7 |

44,0 |

50,26 |

|

|

Масса, кг |

13385 |

15170 |

17000 |

18750 |

20525 |

|

|

Частота вращения барабана, об/мин |

|

|||||

|

Угол наклона корпуса барабана к горизонту, град |

1-4 |

|||||

|

Редуктор |

1Ц2У-250-31,5-12(21) |

1Ц2У-315-31,5-12(21) |

||||

|

Двигатель |

Типоразмер |

5А200М8/6/4 |

5А200L8/6/4 |

|||

|

Мощность, кВт |

10,0 / 12,0 / 17,0 |

12 / 15 / 20 |

||||

|

Частота вращения, об/мин |

750/1000/1500 |

|||||

Технические характеристики барабанов Æ 2,2 м

|

|

Длина корпуса барабана, мм |

|||||

|

10000 |

12000 |

14000 |

16000 |

20000 |

||

|

Производительность по кварцевому песку, т/час при начальной влажности 10%, конечной влажности 0,5 |

20,0-25,0 |

25,0-29,0 |

29,0-33,0 |

33,0-38,0 |

38,0-49,0 |

|

|

Объем корпуса барабана, м3 |

38,01 |

45,62 |

53,22 |

60,82 |

76,02 |

|

|

Масса, кг |

28460 |

30860 |

33260 |

35660 |

40460 |

|

|

Частота вращения барабана, об/мин |

3,15 / 4 / 6,3 |

|||||

|

Угол наклона корпуса барабана к горизонту, град |

1-4 |

|||||

|

Редуктор |

1Ц2У-315-31,5-12(21) |

1Ц2У-355-31,5-12(21) |

||||

|

Двигатель |

Типоразмер |

5А250S8/6/4 |

4АМ250М8/6/4 |

|||

|

Мощность, кВт |

22 / 25 / 33 |

22 / 30 / 37 |

||||

|

Частота вращения, об/мин |

750/1000/1500 |

|||||

Технические характеристики барабанов Æ 2,8 м

|

|

Длина корпуса барабана, мм |

|||||

|

12000 |

14000 |

16000 |

20000 |

22000 |

||

|

Производительность по кварцевому песку, т/час при начальной влажности 10%, конечной влажности 0,5 |

40,0-46,0 |

46,0-51,0 |

51,0-61,0 |

61,0-76,0 |

76,0-84,0 |

|

|

Объем корпуса барабана, м3 |

73,9 |

86,20 |

98,52 |

123,1 |

135,4 |

|

|

Масса, кг |

59060 |

62520 |

65980 |

72900 |

76360 |

|

|

Частота вращения барабана, об/мин |

4,12 |

|||||

|

Угол наклона корпуса барабана к горизонту, град |

1-4 |

|||||

|

Редуктор |

1Ц2У-400-31,5-12(21) |

1Ц2У-450-31,5-12(21) |

||||

|

Двигатель |

Типоразмер |

4АМ250М6 |

4АМ280S6 |

|||

|

Мощность, кВт |

55 |

75 |

||||

|

Частота вращения, об/мин |

1000 |

|||||

Описание работы

Барабанная сушилка просушивает материал газами из топок или отходящими дымовыми газами из зоны охлаждения печей. Топки (теплогенераторы) работают на газообразном или жидком топливе, сжигание которого происходит в горелке.

Топочные газы омывают пересыпающийся материал, нагревают его и поглощают содержащуюся в нем влагу. Для активизации передачи тепла барабаны внутри снабжены различными внутренними теплообменными устройствами. В серийно выпускаемой конструкции устанавливаются насадки: в начале – винтовая, в средней части – подъемно – лопастная, в конце – секторная.

В зависимости от свойств сушимого материала могут быть установлены другие типы насадок: распределительная, комбинированная, цепная, ячейковая, перевалочная и их комбинации.

Эффективность сушки материалов в сушильных барабанах характеризуется удельной паронапряжённостью – количеством воды, испарённой за 1 час с 1 м3 рабочего объёма барабана. Удельная паронапряжённость зависит от свойств материалов, их начальной и конечной влажности и для различных материалов может сильно отличаться. При выборе сушильных барабанов пользуются опытными показателями.

Материал для просушки поступает в сушильный барабан из камеры загрузки, где смешивается с топочными газами. При вращении корпуса материал пересыпается по внутренним насадкам и продвигается вдоль оси барабана за счет уклона корпуса, нагреваясь при сушке.

Для уменьшения потерь тепла через стенки барабана наружную поверхность сушильной части барабана теплоизолируют.

Сушка происходит при прямом контакте дымовых газов с материалом тремя основными способами:

- обдув дымовыми газами при падении материала с лопаток;

- через наружную оголенную поверхность материала, находящегося в завале;

- от более нагретых внутренних деталей сушильной части барабана.

При сушке материала в сушильных барабанах необходимо соблюдать следующие условия:

- создавать максимально возможный перепад температур газов при входе и выходе из барабана. При этом следует учесть, что при температуре поступающих газов больше 700-800 0С создаётся опасность деформации барабана, а температуре газов меньше 110-75 0С возможна конденсация паров воды и не только прекращается сушка материала, но он даже увлажняется;

- равномерно питать барабан материалом, куски должны быть одинаковыми по величине. При чрезмерно быстром поступлении в барабан он выйдет из него недосушенным, а при недостаточном поступлении – пересушенным;

- обеспечить определённую скорость движения газов, которая не должна превышать 1,5-2,0 м/сек. При более высокой скорости повышается унос материала и возрастает пылеобразование.